半導体製造の前工程と後工程の違いとは?具体的な工程の解説も!

2025年10月12日更新

この記事を書いた人

大手メーカー「コマツ」、「オムロン」などで7年間、アナログ回路エンジニアとして設計・評価業務に従事。

ECU、PLCなどのエレキ開発経験を多数持つほか、機械商社での就労経験も有する。

株式会社アイズ運営の機電系フリーランスエンジニア求人情報「FREEAID」専属ライターとして、

機電分野の知識と実務経験を活かし、専門性の高い記事執筆を行っている。

半導体製造の前工程と後工程の違いとは?

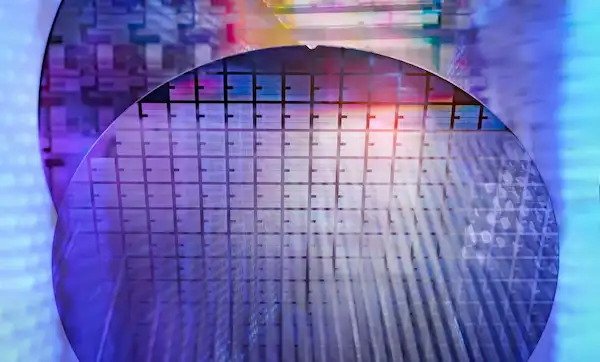

半導体製造の前工程と後工程は、前工程がチップ本体を作るのに対し、後工程はチップをパッケージ化して製品の形に整えるといった違いがあります。

前工程は、シリコンウェーハにパターンを転写し、微細な回路を作るための露光技術、エッチング技術が技術的な核となります。一方の後工程では、先端技術よりダイシングやモールディングなどの工程に対する信頼性の高さが重要となります。

具体的な前工程の内容

前工程と後工程の大まかな違いを理解したところで、電子回路を構築する前工程における代表的な作業について解説していきます。ちなみに前工程の前段階となる準備工程では、シリコンインゴットからシリコンウェーハを生成する工程と、回路パターンの大元となるフォトマスクを設計・製作する工程があるので、併せて覚えておきましょう。

ウェーハの酸化と薄膜形成

まずはシリコンウェーハを1000℃前後の高温炉に入れたまま高濃度の酸素雰囲気下に晒し、表面を全面的に酸化させることで、半導体素子の構成要素となる絶縁層を構築していきます。またスパッタリング法やCVD法などを用いて、絶縁層の上に特定の材料の薄膜層も形成していきます。ちなみにスパッタリング法とはイオン化した材料を表面に衝突させることで薄膜を形成する方法で、CVD法はウェーハを特定のガス雰囲気下に晒した状態で、プラズマや熱を加えて反応を促進させる方法です。

フォトレジストの塗布と回路パターンの印字

続いて、ウェーハの表面にフォトレジストと呼ばれる感光剤を均一に塗布したのち、紫外線などの光をフォトマスクとレンズを通してウェーハ表面に照射していきます。フォトマスクを通すことで回路パターンの情報を光に持たすことができ、レンズを通すことで照射光を極限まで縮小できるようになります。また、露光工程で光を照射されたフォトレジストは溶融性が変化することを利用し、続くフォトリソグラフィ工程で現像液に浸して除去しておきます。

エッチングとレジスト除去

不要なフォトレジストを除去した後は、エッチングによって不要な絶縁層と薄膜も除去していきます。エッチングにはガスやプラズマを用いるドライエッチングと、専用のエッチング液を使用するウェットエッチングがありますが、回路パターンの細かさなどによって使い分けるのが一般的です。なお絶縁層が残っている部分にはフォトレジストが残ったままのため、アッシング(灰化)によって除去しておきます。

不純物イオン注入と熱処理

続いての工程では、シリコンウェーハに不純物イオンを注入し、熱処理によって活性化させることで半導体を作り出します。この時、これまでの工程で残った薄膜や酸化膜が半導体とならないよう、剥き出しになったシリコン部にのみイオンを注入することが大切です。

半導体の形成が完了したら、再度、層間を絶縁する絶縁膜を塗布した上で平坦化処理を施します。ここまでで1層分の回路が完成ですが、複雑な回路を構築する場合はフォトレジストの塗布以降の工程を繰り返し、回路を複数層に亘って構築していきます。

電極形成とウェーハ検査

全ての回路構築が完了したら、外部回路とやり取りする電極を埋め込み、最終的なウェーハ検査を実施します。ウェーハ検査は1つ1つのウェーハに対して行われ、プローブと呼ばれる針状の電極を押し当てながら実施していきます。なおこの時点では半導体チップが1枚のウェーハとして連なっているため、不良チップはレーザー等でマーキングされるだけで、実際に除去されるのは後工程です。

具体的な後工程の内容

続いて最終的な仕上げを行う後工程についても解説していきます。

ダイシング

後工程の最初に行われるダイシング工程では、ダイヤモンドブレードと呼ばれる円形状の刃を用いて、ダイと呼ばれる1枚1枚の半導体チップをウェーハから切り出していきます。この時、ダイの切断面に割れや欠けが生じないように切断する必要があり、最近では切断中の振動や応力なども最小限に抑える技術も登場しています。またダイシングの直後は、1つ1つの半導体チップが非常に小さく壊れやすいので、細心の注意を払って取り扱わなくてはなりません。

マウンティング・ワイヤボンディング・モールディング

続いて、ダイシングで切り出した半導体チップをリードフレームと呼ばれる部品に固定し、極細のワイヤを用いて電気的に接続していきます。半導体チップを所定の位置に収める工程をマウンティング、ワイヤを用いてリードフレームと接続する工程をワイヤボンディングと呼びます。半導体チップの固定が完了したら、セラミックや樹脂などでチップを保護するモールディング工程を経て、半導体基板の出来上がりです。

検査とマーキング

半導体基板が完成したら、最終的な検査を実施していきます。具体的な検査としては、高温・高電圧環境下で半導体を動作させて初期不良を見つけるバーンイン検査や、異物や傷がないか確かめる外観検査、電気的特性検査や長期寿命検査などが挙げられます。検査の結果、正常と判断された基板には、レーザーを用いて型番などを刻印(マーキング)して完成です。

まとめ

今回は、半導体製造工程における前工程と後工程の内容について、具体的な違いにも触れながら解説しました。実際に回路を構築する前工程ばかりが注目されがちですが、最近では後工程においてチップレット技術が登場したことで、後工程が半導体基板の性能を左右する要素になりつつあることが理解できたのではないでしょうか。各工程に求められる技術力や具体的な装置などを知りたい人は、ぜひ詳しく調べてみると良いでしょう。

当サイトFREE AIDは、機電系を始めとしたエンジニアのフリーランス専門求人を扱っています。

→機電系フリーランスエンジニア求人はこちら

また、フリーランスエンジニアとして働きたい方に合った案件探しや専門アドバイザーの活動サポートも無料で行っています。

→フリーランス無料支援に興味がある方はこちら

この記事の運営元:株式会社アイズ

「アウトソーシング」「ビジネスソリューション」「エンジニアリング」「ファクトリーオートメーション」の4つの事業を柱に、製造業やICT分野の課題解決を力強くサポートします。

フリーランスの機電系エンジニア求人情報サイト「FREE AID」を運営しています。

機電系求人はこちら

機電系求人はこちら

設計技術者(樹脂、金属部品)

- 単価

40~50万円

- 職種

- 機械設計

- 詳細を見る

FPGAの設計開発:電気電子設計

- 単価

70~80万円

- 職種

- 電気電子設計

- スキル

- ・FPGA論理設計、RTLコーディング、論理検証環境構築、論理検証・RTLコード:VHDL・論理検証ツール:Siemens製Questa/ModelSIM

- 地域

- 東京

- ポイント

- #高単価

- 詳細を見る

UI画面の設計業務:電気電子設計

- 単価

64〜万円

- 職種

- 開発

- 電気電子設計

- スキル

- 必要スキル: ・電源回路は複数回経験し、設計動作確認など、一人でもある程度やるべきことが分かる。 ・数十頁のデータシートを読み、要求仕様(タイミング/電圧など)が理解できる ・その他左記の回路の種類の中で、回路設計の実務経験が1回以上ある。 ・回路修正ができる(半田付け、ジャンパー処理)

- 地域

- 関西

- ポイント

- #業務委託#駅近

- 詳細を見る

【急募】工作機械メーカーにおける自社製品の制御設計

- 単価

40~50万円

- 職種

- 電気電子設計

- スキル

- 基本的なPCスキル産業用機械・装置の電気設計経験

- 地域

- 山梨県

- ポイント

- #業務委託

- 詳細を見る