プリント基板(PCB)とは?基礎知識から製造工程まで解説!

2025年8月25日更新

この記事を書いた人

大手メーカー「コマツ」、「オムロン」などで7年間、アナログ回路エンジニアとして設計・評価業務に従事。

ECU、PLCなどのエレキ開発経験を多数持つほか、機械商社での就労経験も有する。

株式会社アイズ運営の機電系フリーランスエンジニア求人情報「FREEAID」専属ライターとして、

機電分野の知識と実務経験を活かし、専門性の高い記事執筆を行っている。

プリント基板とは?

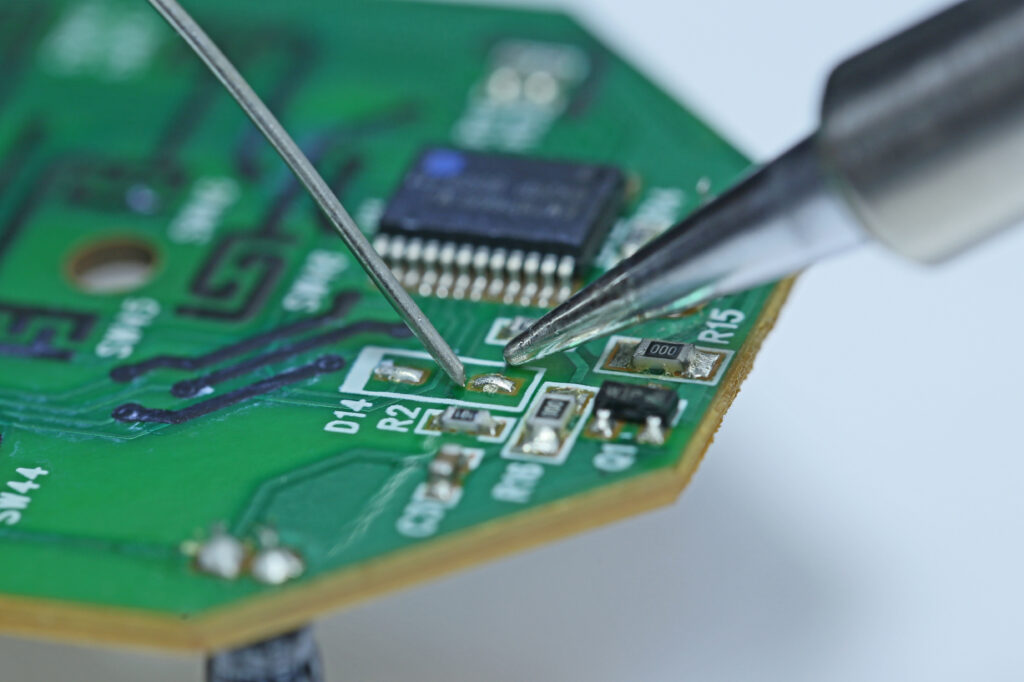

プリント基板とは、電子回路の材料となる抵抗やコンデンサ、ICなどの素子を固定し、接続する役割を担う部品のことです。プリント基板は紙やガラス繊維に樹脂を浸漬して作られる板に対し、内部や表面に銅箔を貼り付けることで、素子同士を電気的に接続します。

また、表面には各素子をはんだ付けで固定できるようにパッドやビアが準備されており、電子回路に必要な部品がすべてプリント基板上に取り付けられるようになっています。これらの機能により、プリント基板は電子回路を作る基礎としての役割を果たしています。

PCBとPWBの違い

プリント基板には「PCB」「PWB」という2つの状態があり、状況に応じて呼び分けが行われています。PWBは「Printed Wiring Board」の略であり、プリント基板に銅箔による配線のみが行われ、部品が実装されていない状態のことを指します。この状態ではパターン形状や基板自体の状態は確認できますが、部品がないため動作はしません。

一方、PCBは「Printed Circuit Board」の略で、PWBの表面に電子部品が実装された状態のことを指します。通常は製品として完成した「PCB」を使うことが多いですが、回路設計・製造ではPWBも時折登場するため、違いを理解しておく必要があります。

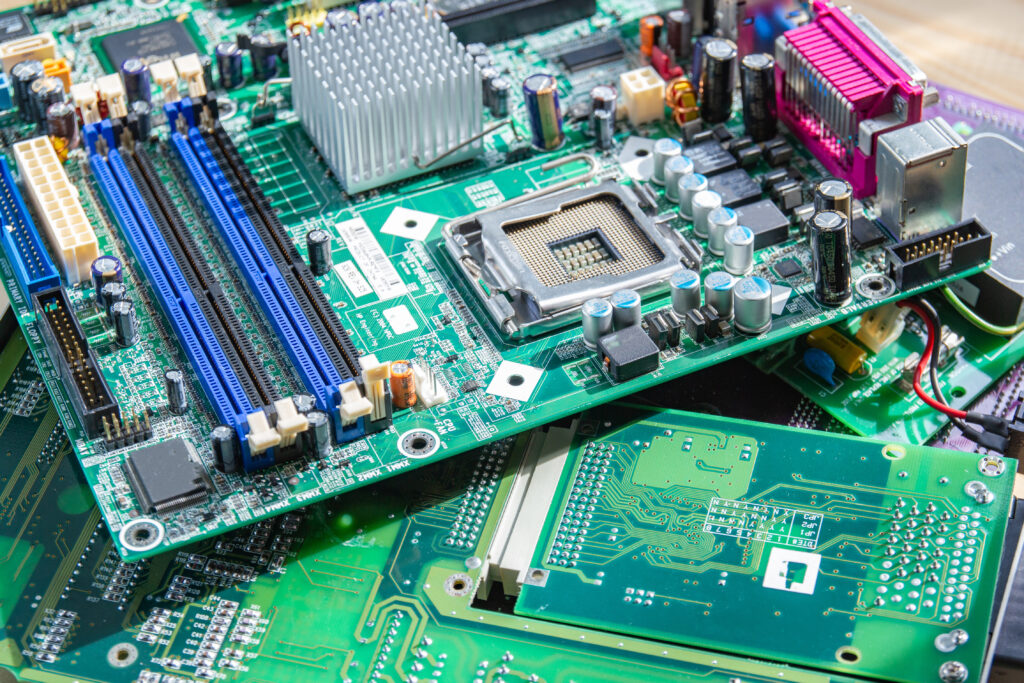

プリント基板の種類

プリント基板といえば板状の基板というイメージが強いですが、使われる材料は複数あり、形状や構造もそれぞれ異なります。一般的によく使われる、プリント基板の種類を紹介します。

リジット基板

リジット基板は硬質な基板を用いた、一般的なプリント基板のことです。基板材料には、ガラスエポキシ樹脂やフェノール樹脂が用いられます。簡単かつ安価に作成できるうえ、樹脂の表面だけでなく内部にも配線パターンを引くことができます。そのため、面積に対して複雑な配線が組めることから最も多く採用されています。ただし、折る、曲げるといったことは行えないため、プリント基板が入るよう製品にスペースを空ける必要があります。

フレキシブル基板

フレキシブル基板は、柔らかく曲がるフィルム状のプラスチックを使ったプリント基板です。ポリイミドやポリエチレンテレフタレートなどが主な材料として使われます。筐体の形に沿って曲げるなど、自由に形を変えて配置できることから、スマートフォンなど小型・軽量さが求められる電子機器に用いられています。便利な反面、部品を実装した場合、負荷がかかるとはんだが剥離するなどさまざまな不具合が起きやすいため、設計・製造には高い技術力が必要となります。

リジットフレキ基板

リジットフレキ基板とは、フレキシブル基板の端にリジット基板を接続した基板のことです。それぞれの基板は別々に製造し、スルーホール(またはビルドアップ)で接続します。実装の容易さやコストに優れるリジット基板を使いつつ、立体的な配置にも対応できるのがメリットです。

コネクタやケーブルの代わりにフレキシブル基板を使うことで、基板が小型化できるほか、コネクタからのノイズも無くせるため、特にノイズを嫌う小型精密機器に用いられています。製造には高い技術が必要で基板コストは高めですが、コネクタが省略できるため逆にコストが下がる場合もあります。

メタルベース基板

メタルベース基板とは、プリント基板の基材を、プラスチックではなくアルミニウムなどの金属に置き換えた基板のことです。基材の上に絶縁体を重ね、その上に銅箔パターンを形成します。金属は熱伝導率が高いため、LEDなど放熱性を重視する製品に使われます。基材には銅やアルミを使うのが一般的ですが、熱伝導率がより高い金属を使うこともあり、絶縁体にも熱伝導率の高いセラミックを採用するなど、さまざまな工夫が行われています。

プリント基板の製造工程

続いて、プリント基板の基本的な製造工程を紹介します。

パターン設計(CAD・CAM)

まず始めに、プリント基板の銅箔パターンや部品固定用パッドの設計を行います。設計には電子回路用の二次元CAD(CR8000など)を用い、回路図をもとに部品配置や配線を作りますパターンの形状によってはEMCノイズが発生したり、製造不良が生じたりする可能性があるため、細かいルールに則って設計する必要があります。設計後はCAMを用いて製造設備用のデータに変換し、フォトマスクと呼ばれる銅箔パターンを模した金属板を作ります。

電子回路用のCADが気になる方は「「Board Designer」のCR5000シリーズとは?使い方や操作方法を解説!」もご覧ください。

パターン形成(露光・エッチング)

次に行うのは、プリント基板上に設計した銅箔パターンを作る工程です。銅箔パターンの形成には、露光とエッチング加工が一般的に用いられます。露光とは、紫外線を使ってCADで作った銅箔パターンを基板上に転写する工程のことです。パターン形成前の基板は、上からレジスト、銅箔、基材という3つの層で作られており、露光によりレジストをCADのパターンと同じ形にすることで転写を行います。

具体的には、プリント基板の上にフォトマスクを被せて紫外線を当てることで、フォトマスクで遮られていない部分のレジストだけを硬化させます。その後、硬化していないレジストを薬品で洗い流すと、硬化したレジストが銅箔パターンと同じ形で基板上に残ります。

銅箔パターンの転写が終わったら、エッチング工程に進みます。エッチングは基板に薬品を吹きかけ、銅箔を化学的に取り除く手法です。硬化したレジストが残る部分はエッチングが行われないため、レジストと同じ形に銅箔パターンが残ります。そして、エッチング後に硬化したレジストを除去すると、CADで設計した通りの銅箔パターンが完成します。

積層・プレス加工

積層・プレス工程は、多層基板の製造に必要な工程です。配線パターンの上からプリプレグ(樹脂を浸漬させたガラス繊維シート)を乗せて間隔をあけ、再度基材・銅箔を貼り付けることで、プリント基板の内部に多層の銅箔パターンを作ります。全ての層を作り終えたらプレス機にかけ、各層がはがれないように接着して完成です。

穴あけ加工・銅めっき

積層を行っただけでは各層が絶縁された状態となるので、各層における特定のパターンだけを導通させるために行う工程です。ドリルやレーザーを使って基板に穴をあけ、穴の表面に銅めっきを施すことで、穴につながる銅箔パターンを全て導通させます。

基板上に開ける穴はビアやスルーホールと呼ばれます。これらの穴あけ加工について詳細が知りたい方は「スルーホール、ビア、ランド(パッド)とは?基板の種類や使用上の注意点も紹介!」を参照ください。

レジスト塗布

全てのパターン形成が終わったら、基板表面にある銅箔パターンを保護するために、ソルダーレジストを塗布します。実装部品のパッド部分にはソルダーレジストが塗布されないよう、レジストパターンを形成してから塗布を行います。ソルダーレジストの塗布後、シルク印刷などを行ったらプリント基板の完成です。

外観・導通検査

プリント基板が完成したら検査を行います。検査工程は、基板表面のキズや汚れをチェックする外観検査と、基板内部の配線不良をチェックする導通検査に分かれます。

まとめ

今回は、プリント基板(PCB)の基礎知識と製造工程について解説しました。プリント基板は電子回路を1つのコンポーネントとして作った部品のことで、さまざまな電子部品を固定し、銅箔パターンにより接続する役割を持ちます。

プリント基板の種類としては、硬い板状のリジット基板が一般的ですが、容易に曲げて使えるフレキシブル基板など、他にもいくつかの種類があります。今回紹介した内容以外にも、プリント基板の設計・製造に関する技術的な注意点やノウハウは多数存在するため、気になる方はぜひ詳しく調べてみて下さい。

当サイトFREE AIDは、機電系を始めとしたエンジニアのフリーランス専門求人を扱っています。

→機電系フリーランスエンジニア求人はこちら

また、フリーランスエンジニアとして働きたい方に合った案件探しや専門アドバイザーの活動サポートも無料で行っています。

→フリーランス無料支援に興味がある方はこちら

この記事の運営元:株式会社アイズ

「アウトソーシング」「ビジネスソリューション」「エンジニアリング」「ファクトリーオートメーション」の4つの事業を柱に、製造業やICT分野の課題解決を力強くサポートします。

フリーランスの機電系エンジニア求人情報サイト「FREE AID」を運営しています。

機電系求人はこちら

機電系求人はこちら

設計技術者(樹脂、金属部品)

- 単価

40~50万円

- 職種

- 機械設計

- 詳細を見る

FPGAの設計開発:電気電子設計

- 単価

70~80万円

- 職種

- 電気電子設計

- スキル

- ・FPGA論理設計、RTLコーディング、論理検証環境構築、論理検証・RTLコード:VHDL・論理検証ツール:Siemens製Questa/ModelSIM

- 地域

- 東京

- ポイント

- #高単価

- 詳細を見る

UI画面の設計業務:電気電子設計

- 単価

64〜万円

- 職種

- 開発

- 電気電子設計

- スキル

- 必要スキル: ・電源回路は複数回経験し、設計動作確認など、一人でもある程度やるべきことが分かる。 ・数十頁のデータシートを読み、要求仕様(タイミング/電圧など)が理解できる ・その他左記の回路の種類の中で、回路設計の実務経験が1回以上ある。 ・回路修正ができる(半田付け、ジャンパー処理)

- 地域

- 関西

- ポイント

- #業務委託#駅近

- 詳細を見る

【急募】工作機械メーカーにおける自社製品の制御設計

- 単価

40~50万円

- 職種

- 電気電子設計

- スキル

- 基本的なPCスキル産業用機械・装置の電気設計経験

- 地域

- 山梨県

- ポイント

- #業務委託

- 詳細を見る