ウェーハ検査の種類とは?検査が必要な理由や欠陥の種類も解説!

2025年4月8日更新

この記事を書いた人

大手メーカー「コマツ」、「オムロン」などで7年間、アナログ回路エンジニアとして設計・評価業務に従事。

ECU、PLCなどのエレキ開発経験を多数持つほか、機械商社での就労経験も有する。

株式会社アイズ運営の機電系フリーランスエンジニア求人情報「FREEAID」専属ライターとして、

機電分野の知識と実務経験を活かし、専門性の高い記事執筆を行っている。

半導体製造に欠かせない存在であるシリコンウェーハには、製造過程で通過すべき検査が幾つかあることをご存知でしょうか。今回はシリコンウェーハに対する検査について、具体的な種類や必要性などを解説していきます。製造工程が多様な割に検査方法の種類は意外と少ないので、しっかりと種類を覚えておきましょう。

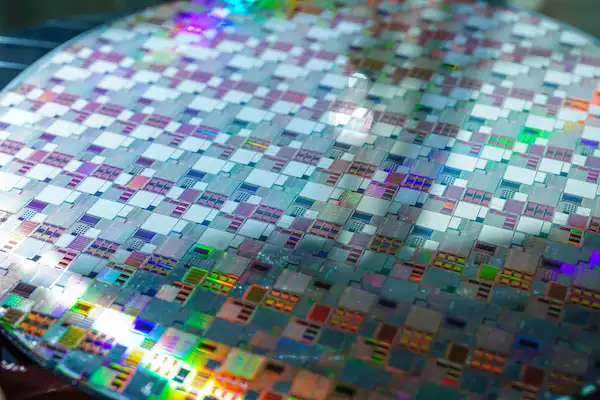

シリコンウェーハとは

まず前提として、シリコンウェーハが何かについてお伝えします。シリコンウェーハとは半導体製造に欠かせない円盤状の部品のことです。実に99.999999999%もの高純度(通称イレブンナイン)を誇るシリコンの塊(シリコンインゴット)から、1mmオーダーの薄さで切り出して作られます。シリコンウェーハはその純度の高さに加え、平坦度や洗浄度に対しても非常に高い要求がされており、平坦度に関してはこの世の物質の中で最も低い平坦度と言われるほどです。

シリコンウェーハに検査が必要な理由とは

シリコンウェーハに要求される純度や平坦度を見れば想像が付くと思いますが、ナノメートルオーダーで部品や回路配線を印字していく半導体製造では、ごく僅かにでも傷や汚れがあると最終的な半導体素子の性能に大きな悪影響を及ぼします。

一方、半導体製造では様々な薬品などを使用しながら多くの工程を経て回路パターンを印字していくため、欠陥を完全に免れることは非常に困難です。そこで半導体の品質を担保する上で重要なのがウェーハ検査で、一定水準以上の検査が行えるよう、国内ではJIS規格でその検査内容について規定しています。

ウェーハ検査に関するJIS規格

シリコン鏡面ウェーハの外観検査に関するJIS規格はH0614-1996です。具体的な規定内容としては、外観検査を行う環境や検査の項目、具体的な検査方法、項目毎の判定基準などが規定されており、欠陥の例なども示されています。

規定内容の例を挙げると、クラック(外周から生じたひび割れ)や汚れ、くもり、ピンホール(円形の貫通孔)はウェーハの表裏どちらの面にも存在してはならないとされています。他の項目も合わせると実に13種類もの欠陥について細かく要求事項が規定されているため、ウェーハ検査に求められるレベルの高さが伺えるでしょう。

代表的なウェーハ検査の種類について

いよいよ本題となるウェーハ検査について、検査の原理や特徴などにも触れながら解説します。ちなみにウェーハの検査にはウェーハの見た目を検査する外観検査と、電気的な特性が仕様を満たしているかを確認する電気特性検査に分かれています。

レーザー式検査

シリコンインゴットから切り出したばかりで、回路パターンが印字されていないウェーハをミラーウェーハと呼びます。そんなミラーウェーハに対して行われる検査といえば、微細な傷や汚れに光が当たると散乱が起きることを利用したレーザー式検査が主流です。

レーザー式検査にはパーティクルカウンターと呼ばれる機器を使用します。ウェーハを回転させたままレーザー光を中心から半径方向にずらしながら当てていき、散乱を検知した際の回転角度とレーザー光源の半径位置から、欠陥が起きている部分を特定します。

光学式検査

ウェーハ上に回路パターンが形成された後に行う検査はパターン付き検査と呼ばれ、その中でも比較的簡易な検査として知られているのが光学式検査です。光学式検査ではウェーハに対して可視光線や紫外線、i線などの光を当て、ウェーハから反射する光をカメラで検知することで欠陥の有無を検査していきます。

光学式検査の最大のメリットはスループット(単位時間あたりに処理できるウェーハ枚数)の高さで、大量のウェーハを高速で検査したい時に有利な検査方法です。一方で使用する反射光を検知する解像度が次に解説するSEM方式に比べると低いため、より精密な検査には向いていません。

レビューSEM式検査

レビューSEM式検査とは、パターンが印字されたウェーハをSEM(Scanning Electron Microscope)と呼ばれる高解像度の走査電子顕微鏡を利用し、隣り合う回路パターン同士の差分を取って欠陥を見つける検査方法です。SEMは光よりも波長の短い電子ビームを対象に当てて観察する顕微鏡のため、光学機器を使用する他の検査方法に比べると、非常に高い解像度で検査できるのが強みです。

また、対象の電位の違いによって描き出される電位コントラストを利用することで、回路パターンにおける導通状況の検査も可能です。一方で他の検査に比べるとスループットが低くボトルネックとなり得る可能性がある上、装置自体も高価であることから、生産数や運用コストのバランスを見て採用する必要があります。

電気特性検査

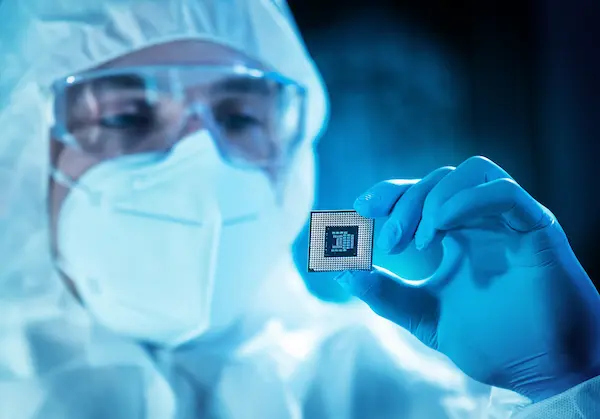

回路パターンが印字されたウェーハの性能を確かめる検査を電気特性検査と呼び、印字された全てのダイ(ウェーハ上に製造された回路の最小単位)に対して行われます。具体的な方法としては、プローブと呼ばれる針状の電極を回路パターンに当て、検査用の電気信号をテスタから入力し、要求された仕様通りの出力が得られるかを確認していきます。要求通りの信号波形が得られないなどの不良が発見されたダイは、その後の工程で除去されるため、最終的に仕様を満たすダイのみが製品としてパッケージングされるのです。

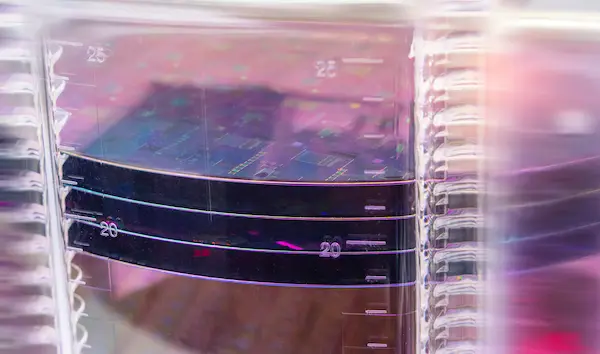

各ウェーハ検査を行うタイミング

これまで説明したウェーハ検査は、それぞれ目的などに応じて実施されるタイミングが異なります。まず回路パターンが印字されていないミラーウェーハに対するレーザー式検査は、シリコンウェーハを切り出した後や半導体メーカーがウェーハを受け入れたタイミングで実施されることが多いです。

これに対し回路パターンが印字された後に行う検査は、具体的なタイミングこそ各工場の基準によって異なるものの、不良が生じやすい工程の後に実施するのが一般的です。一見すると工程毎に検査したほうが良さそうですが、検査に掛かる時間がボトルネックとなったり、コスト増加を招きかねないため、検査回数は可能な限り抑えたほうが良いとされています。

ウェーハ検査におけるランダム欠陥とシステマチック欠陥

ウェーハ検査で検知される欠陥は、ランダム欠陥とシステマチック欠陥の2種類に大別されます。製造工程や輸送工程などで付着した汚れが原因となる欠陥はランダム欠陥と呼ばれ、ウェーハ上のどこに存在するかを予想することは難しく、全てのランダム欠陥を見つけるにはウェーハ全面をくまなく検査するしかありません。

一方のシステマチック欠陥とは、製造工程における各種機械の特性や動作条件に起因して発生する欠陥のことで、同一条件で製作された全てのダイに生じる欠陥です。一見するとランダム欠陥より見つけやすいように感じますが、隣り合うダイ同士を比較した際の差分から欠陥を見つける検査機器では、差分として表れないシステマチック欠陥は見つけにくいと言われています。

まとめ

今回は半導体製造におけるウェーハ検査について、具体的な種類や目的、欠陥の種類などを解説してきました。ごく僅かな汚れや塵埃などが性能低下を招く半導体製造の現場において、如何にウェーハ検査が重要であるか理解できたのではないでしょうか。半導体製造には他にも精密な技術が結集されているので、気になる方は製造工程についても勉強してみることをおすすめします。

当サイトFREE AIDは、機電系を始めとしたエンジニアのフリーランス専門求人を扱っています。

→機電系フリーランスエンジニア求人はこちら

また、フリーランスエンジニアとして働きたい方に合った案件探しや専門アドバイザーの活動サポートも無料で行っています。

→フリーランス無料支援に興味がある方はこちら

この記事の運営元:株式会社アイズ

「アウトソーシング」「ビジネスソリューション」「エンジニアリング」「ファクトリーオートメーション」の4つの事業を柱に、製造業やICT分野の課題解決を力強くサポートします。

フリーランスの機電系エンジニア求人情報サイト「FREE AID」を運営しています。

機電系求人はこちら

機電系求人はこちら

設計技術者(樹脂、金属部品)

- 単価

40~50万円

- 職種

- 機械設計

- 詳細を見る

FPGAの設計開発:電気電子設計

- 単価

70~80万円

- 職種

- 電気電子設計

- スキル

- ・FPGA論理設計、RTLコーディング、論理検証環境構築、論理検証・RTLコード:VHDL・論理検証ツール:Siemens製Questa/ModelSIM

- 地域

- 東京

- ポイント

- #高単価

- 詳細を見る

UI画面の設計業務:電気電子設計

- 単価

64〜万円

- 職種

- 開発

- 電気電子設計

- スキル

- 必要スキル: ・電源回路は複数回経験し、設計動作確認など、一人でもある程度やるべきことが分かる。 ・数十頁のデータシートを読み、要求仕様(タイミング/電圧など)が理解できる ・その他左記の回路の種類の中で、回路設計の実務経験が1回以上ある。 ・回路修正ができる(半田付け、ジャンパー処理)

- 地域

- 関西

- ポイント

- #業務委託#駅近

- 詳細を見る

【急募】工作機械メーカーにおける自社製品の制御設計

- 単価

40~50万円

- 職種

- 電気電子設計

- スキル

- 基本的なPCスキル産業用機械・装置の電気設計経験

- 地域

- 山梨県

- ポイント

- #業務委託

- 詳細を見る