3D金属プリンターとは?工法・メリット・注意点を解説!

2024年8月23日更新

この記事を書いた人

大手メーカー「コマツ」、「オムロン」などで7年間、アナログ回路エンジニアとして設計・評価業務に従事。

ECU、PLCなどのエレキ開発経験を多数持つほか、機械商社での就労経験も有する。

株式会社アイズ運営の機電系フリーランスエンジニア求人情報「FREEAID」専属ライターとして、

機電分野の知識と実務経験を活かし、専門性の高い記事執筆を行っている。

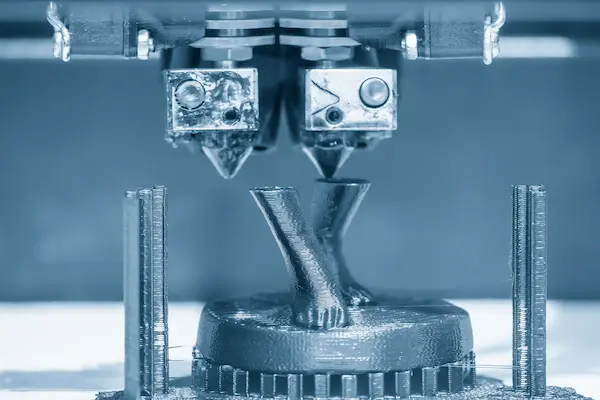

容易に立体部品が作れる3Dプリンターには、金属を材料としたものも存在することをご存知でしょうか。今回はそんな3D金属プリンターについて、具体的な成型方法やメリット、注意点などを網羅的に解説していきます。

3D金属プリンターとは

ご存知の方も多いと思いますが、3Dプリンターとは3次元構造の造形品を作り出す機械のことで、断面をプリントして積み上げるように成型していく様子からその名前がつけられました。従来は樹脂を材料に成型するものが主流でしたが、現在は技術の進歩によってチタンやアルミニウム、ステンレスなどの金属材料を用いる3D金属プリンターが増えています。

3D金属プリンターの導入事例

3D金属プリンターは医療業界や自動車業界、航空業界など様々な業界で活躍しています。例えば医療業界であれば、複雑な形状をしながら強度が求められる人工の骨や歯に使用されますし、自動車業界であれば3D金属プリンターで成型したチタン製のネジを用いることで軽量化と高強度化を図った事例も存在します。また、航空・宇宙業界では、切削加工が難しいエンジンのタービンブレードや燃焼ノズルなどを3D金属プリンターで成型し、工期や部品管理コストを削減した事例もあります。

3D金属プリンターの代表的な4つの工法

3D金属プリンターと一口に言っても、工法にはいくつかの種類が存在します。今回は代表的な4つの工法について、具体的な特徴や得意・不得意な部分にも触れながら解説していきます。

パウダーベット方式

1つ目に紹介するパウダーベット方式とは、敷き詰めた金属の細かい粒子に対し、必要な部分にレーザーを当てて溶解・固形化していく方式です。使用する金属の粒子はおおよそ数十μmオーダーで、固形化していない金属粒子に埋もれる形で成型物が出来上がっていきます。その成型方法の特徴から、成型後に余計な粉末を除去する工程が必要、造形に時間がかかる、造形物の大きさが限られる、といった問題があるものの、粉を再利用できる上に寸法精度や再現性が高く、現在最も主流と言われる3D金属プリンターです。

熱溶解積層方式

2つ目の工法は樹脂プリンターでよく用いられる熱溶解積層方式で、FDM方式とも呼ばれます。熱可塑性の樹脂材料に金属粉末を混ぜておき、通常の3D樹脂プリンターのように積層しながら固め、最終的に脱脂と呼ばれる工程で樹脂を取り除くことで金属の3D造形を行います。熱可塑性の樹脂を使用するため、成型した後も再度加熱を行えば自由に形状を変えられるメリットがある一方で、脱脂により樹脂材料が抜けると体積が20%程度縮んでしまう問題もあるため、それを考慮した設計を行う必要があります。金属密度もやや低いものの価格が安く、3D金属プリンターを初めて導入する企業などに人気の工法です。

バインダージェット方式

3つ目の工法は金属の粉末に液体結合剤(バインダー)を噴射し、一層一層固形化しながら積層していくバインダージェット方式です。必要な分の造形が完了したら、最終的にヒーター等で焼却を行ってバインダーを取り除くことで、金属の3D造形を行います。熱溶解積層方式と同様に焼却工程を経ることで完成品の体積が20%程度縮むため、設計段階での考慮を忘れてはいけません。完成品の金属密度が低いものの造形速度は早いので、試作品の造形などに利用されます。

工法④:指向性エネルギー堆積法式

最後に紹介するのは金属の粉末とレーザーを一緒に噴射し、溶かした金属をそのまま積み上げていく指向性エネルギー堆積法式です。バインダーなどを介さずに金属粉末で直接希望の造形を行っていくため、材料の無駄遣いが少なく、バインダー除去などの後工程も不要です。他にも異種金属を使用できる、摩耗部分の肉盛り補修が行える、造形速度が早い、安価な材料も使えるなどのメリットがありますが、パウダーベット方式に比べると造形物の精度が悪く、積層痕も残ってしまうのが課題です。

3D金属プリンターのメリット

続いて3D金属プリンターを使用する代表的な4つのメリットについて解説していきます。従来の樹脂を用いた3Dプリンターや他の金属加工方法との違いにも注目しながら理解していきましょう。

金属材料の特性を活かした部品が容易に作れる

1つ目のメリットは、樹脂にはない金属特有の特性を持った部品が作れる点です。当たり前ですが、金属の方が樹脂よりも強度が高く、熱伝導性や耐熱性なども優れます。エンジン部分の部品など、物理的な形状は問題ないものの樹脂材料では強度や耐熱性に問題がある、といった場合でも、3D金属プリンターを用いれば解決できるケースは多いでしょう。また製造上の問題がなくとも、金属特有のツヤや高級感を出したい時にもオススメです。

造形にかかるコストや納期を減らせる

3Dプリンター特有のメリットとも言えますが、造形にかかるコストや納期が少ないのもメリットの1つです。従来の加工方式では大規模設備が必要などの理由から、工程の一部を外注するケースも多く、結果的にコストや工期が嵩んでしまうことがありました。しかし3Dプリンターを自前で持っていれば、基本的に最終製品まで自身の設備で完結するため、工期とコストの低減を図ることができます。

従来の金属加工よりも造形の自由度が広い

3D金属プリンターは、切削加工が困難な成型や難加工性部品の成型、カスタマイズ性の高い成型なども得意です。例えば切削加工では作るのが難しい中空構造であっても、材料を積層して成型していく3D金属プリンターであれば問題なく成型できます。また、従来の金属加工ではチタンのような加工性の低い金属材料の扱いに難儀していましたが、金属を溶かしさえすれば成型できる3D金属プリンターであれば、加工性の低さも問題ではありません。

さらに3D金属プリンターでは金型を使用しないため、顧客の要求や条件によって成型物の形状が変わるようなカスタマイズ性の高い部品でも、ソフトウェア上の修正のみで簡単に要望に応じることができます。

3D金属プリンターを使う上での注意点

一見すると従来の金属加工よりも優れた点ばかりの3D金属プリンターですが、留意すべき注意点や従来工法に劣る点もあるので理解しておきましょう。

従来工法を置き換えてもメリットが出にくい

3D金属プリンターは単体での販売価格が数千万円から数億円と非常に高価なうえ、専用の恒温室が必要などの設置制約があるため、結果的に初期投資が嵩みやすいです。また、樹脂に比べて材料自体の価格も高く、既に従来の金属加工方法や樹脂プリンターで製作できる部品であれば、3D金属プリンターに置き換えてもコストメリットは少ないです。導入を検討する際は初期投資やランニングコストの計算から始めましょう。

大きな造形物の大量生産には向かない

3Dプリンターはある一定の大きさの容器や台の上で造形するため、ワンバッチ辺りの製作数が限られます。小さい造形物であれば形状などが異なる種類の部品でも同時に複数印刷できますが、大きな造形物になるとワンバッチ辺り2,3個、最悪の場合は1個しか作れないというケースも少なくありません。大量生産が求められる部品などよりも、オーダーメイド部品のような製作数が少なくても構わない造形品の製造に使用すると良いでしょう。

高精度な加工には向いていない

現時点の3D金属プリンターは高精度な加工が不得意で、10μmオーダー以下の寸法精度や鏡面仕上げレベルの面粗さなどは、プリンター自体の性能が追いついていないため実現できません。3Dプリンターで造形した後に追加で加工を行えば精密仕上げも可能ではあるものの、最終製品まで製作可能という3D金属プリンターのメリットが無くなってしまうため、やや低い精度でも問題ない部品製造に使用するのがオススメです。

まとめ

今回は金属材料に特化した3D金属プリンターについて、具体的な工法やメリット・デメリットなどを解説してきました。樹脂を用いる3D樹脂プリンターに比べて価格が高く、個人が趣味で扱う機会は少ないものの、企業や研究所レベルでの活躍に期待が持てる技術と言えます。比較的最近になって実用レベルになった技術であるので、値下がりも含めて今後の発展に期待しましょう。

フリーランス×機電系エンジニア!高単価求人はこちら ▶

この記事の運営元:株式会社アイズ

「アウトソーシング」「ビジネスソリューション」「エンジニアリング」「ファクトリーオートメーション」の4つの事業を柱に、製造業やICT分野の課題解決を力強くサポートします。

フリーランスの機電系エンジニア求人情報サイト「FREE AID」を運営しています。

機電系求人はこちら

機電系求人はこちら

設計技術者(樹脂、金属部品)

- 単価

40~50万円

- 職種

- 機械設計

- 詳細を見る

FPGAの設計開発:電気電子設計

- 単価

70~80万円

- 職種

- 電気電子設計

- スキル

- ・FPGA論理設計、RTLコーディング、論理検証環境構築、論理検証・RTLコード:VHDL・論理検証ツール:Siemens製Questa/ModelSIM

- 地域

- 東京

- ポイント

- #高単価

- 詳細を見る

UI画面の設計業務:電気電子設計

- 単価

64〜万円

- 職種

- 開発

- 電気電子設計

- スキル

- 必要スキル: ・電源回路は複数回経験し、設計動作確認など、一人でもある程度やるべきことが分かる。 ・数十頁のデータシートを読み、要求仕様(タイミング/電圧など)が理解できる ・その他左記の回路の種類の中で、回路設計の実務経験が1回以上ある。 ・回路修正ができる(半田付け、ジャンパー処理)

- 地域

- 関西

- ポイント

- #業務委託#駅近

- 詳細を見る

【急募】工作機械メーカーにおける自社製品の制御設計

- 単価

40~50万円

- 職種

- 電気電子設計

- スキル

- 基本的なPCスキル産業用機械・装置の電気設計経験

- 地域

- 山梨県

- ポイント

- #業務委託

- 詳細を見る